【经济新观察】巡礼“十四五”· 绿色——河北钢铁以绿为底 锻造高质量发展新脊梁

来源:河北广播电视台冀时客户端

责编:岳浩

时间:2025-12-31 20:44:00

巡礼“十四五”

“十四五”规划开启以来,绿色转型成为河北钢铁产业的必答题。从曾经的“傻大黑粗”到如今的“花园式工厂”,河北钢铁正在用科技重塑产业底色。今天,我们就带您走进钢铁行业,看它们如何在“绿水青山”中锻造出高质量发展的“金山银山”。

粉尘漫天、机器轰鸣早已成为人们对钢铁企业的传统印象。但是如果你来到德龙钢铁厂,就一定不会再有这个想法了。因为它是国家4A级景区,也是河北第一家环保绩效A级长流程钢铁企业。有了“环保绩效A级企业”这块牌子,就算是在重污染天气、错峰生产等特殊时期,企业也可以在自主采取减排措施的前提下正常生产。但这块牌子,可贵的要命。

德龙钢铁有限公司环保部部长霍增河:像这个企业规模不大(年产)300万吨产能,但是环保投入已经38个亿,投入环保治理技术,治理设施100多项。

从2013年开始,邢台市多次在全国空气质量的城市排名中处于倒数位置,巨大的环保压力,转嫁到钢铁企业身上就是改造与停产的抉择。2014年,德龙钢铁在全国率先开始超低排放改造,相继在烧结、炼钢、炼铁等完成深度治理和改造提升,经历3次环保技术升级,完成了545项自查整改提升项目,实现了从“污染大户”到“绿色标杆”的逆袭。

德龙钢铁有限公司炼铁3号高炉安全员 赵建卫:这是我们以前的照片,特别脏,出铁的时候烟雾缭绕,特别黑。每天下班以后,脸衣服都是黑色的。现在经过改造以后,环保也提升了,职工的身体健康也好了。

在德龙钢铁五维一体环保管控中心,2000多个监测点的数据实时流转,从烧结车间的烟气排放浓度到轧钢工序的能耗指标,每一项都清晰可见。

德龙钢铁有限公司环保部环保员朱丽芳:现在看到的是230烧结机,它主要是对颗粒物、二氧化硫、氮氧化物、一氧化碳实时监控。我们看到的这个黄色的线,是国家以及河北省的超低排放标准,然后这个蓝色的线,就是我们实时的数据。您可以看到颗粒物国家标准是10,当前值是2.27,二氧化硫国家标准35,当前值是5.96,氮氧化物国家标准50,当前值15.73。

仅研发这套系统,企业就投入了数千万元。如此巨大的环保投入,势必会增加生产成本,削弱自身的产品竞争力。这一难题,德龙钢铁又是如何破解的呢?

德龙钢铁有限公司环保部部长霍增河:环保的运营成本是300多元,一吨钢环保费用在300多元。但是通过发展循环经济,又补回来了。包括煤气,以前可能都放了,现在把所有的煤气都收了发电,一天300万度电,相当于150万效益。通过治理环保,不但环保好了,又增加了经济效益。

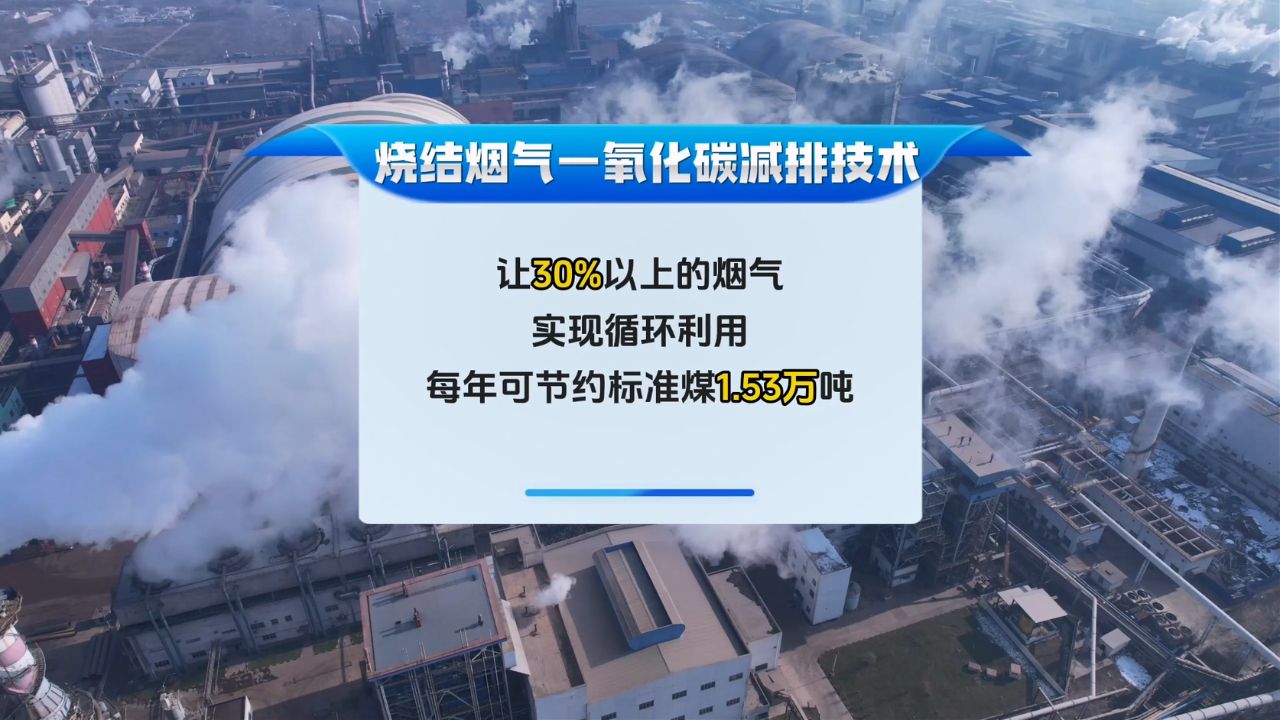

通过技术创新,德龙钢铁不仅实现了污染物大幅减排,还让废气、废水、废渣变成了可利用的资源。烧结烟气一氧化碳减排技术让30%以上的烟气实现循环利用,每年可节约标准煤1.53万吨;污水处理中心采用“深度净化+循环利用”模式,日处理污水1.5万吨,吨钢耗新水降至1.8吨;煤气余热年发电量6亿千瓦时,相当于年创效3亿元。

德龙钢铁有限公司环保部部长霍增河:德龙钢铁刚开始就这一个企业,但是后来收购了(天津)渤海钢铁。渤海钢铁规模大,大国有企业,(当时)有很多人竞争,为什么让德龙收购。环保做的好,你有这个社会效益才能收购渤海钢铁。收购渤海钢铁,整个集团的规模成倍的就翻上去了。

通过“环保绩效A级企业”这块牌子,德龙钢铁从邢台当地的一家小钢铁厂,发展为包含天津新天钢集团、印尼德信钢铁等数个公司的国际化钢铁产业集团。创A,倒逼钢铁企业向绿而行,截至2025年9月底,全省钢铁行业环保绩效A级企业达到56家,国家级绿色工厂44家,两个数量均居全国第一,这就是河北钢铁绿色转型的显著成效。而河北钢铁的进化还不止于此。

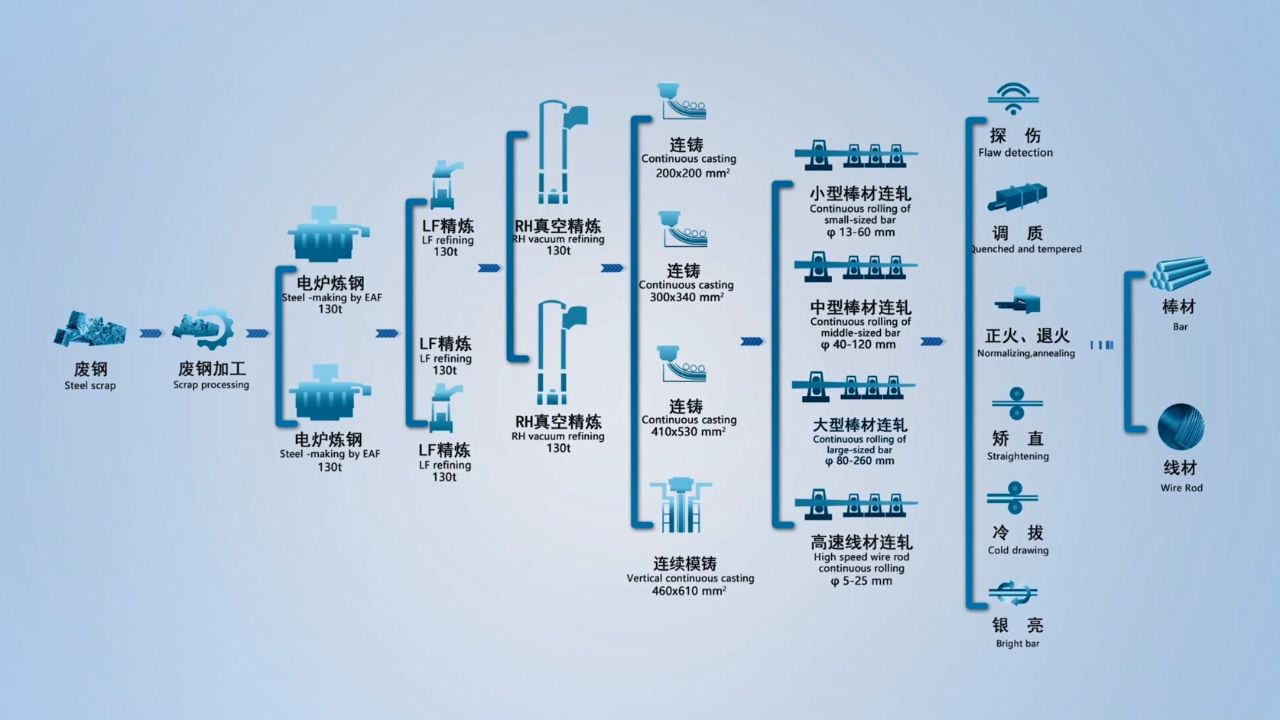

在石家庄市井陉矿区同样有一家“环保绩效A级企业”——河钢集团石钢公司。这里竟然没有高炉,没错,石钢公司摒弃了传统钢铁生产的烧结、炼铁等煤炭高消耗环节,以废钢为主要原料,采用电炉短流程炼钢工艺,实现了从“源头”到“末端”的全流程绿色制造。

河钢集团石钢公司环保部环保优化管理员 金亚丽:以电和天然气为主要能源,采用先进稳定的节能环保设备,颗粒物、二氧化硫、氮氧化物三项污染物排放量,较传统长流程降低75%,碳排放同口径相比同样降低75%。

短流程工艺为石钢奠定了“绿色”基因优势,而智能制造则为石钢注入了“高效”智慧密码,二者共同驱动石钢实现高质量发展。

记者:我们现在就来到了石钢公司轧钢厂的小棒生产线,这个生产线上我们竟然没有发现工人,那工人都在干什么呢?

在CS1操作室,4名技术工人就能监管操控一整条产线。在控制系统内预制了40余个钢种的智能燃烧模型,根据不同的订单需求,工人只需要按动鼠标就能快捷设置加热参数,完成生产。

河钢集团石钢公司轧钢厂副厂长张晓辉:我们这个车间建成的时候,都已经融入了很多智能化的设备,相当于把人的这个操作减少了。比如说我们投用了加热炉,炉号的自动识别,包括我们全流程物料的跟踪,以及加热炉的智能燃烧,尺寸的闭环控制,全过程的物料追踪。通过这些系统实现了计算机控制。

当钢铁遇上人工智能,一场更为深刻的进化正在悄然发生。作为国内首家全废钢电炉短流程特钢企业,石钢以60个智能场景构建起一个精准高效的“数字工厂”。而机器人的加入,让产线变得更加智能。在中棒线精整车间,38台智能机器人组成的集群正在协同作业,从拆捆、修磨到打捆、贴标、入库,各环节一气呵成,全部由机器人完成。

河钢集团石钢盛嘉公司钢后车间主任于佳星:我们这边是用于钢材无损检测的探伤设备,前期的样棒都是人工去搬抬或者天车吊运,现在完全实现机器手自动抓取。

石钢的智能化转型并非简单的“机器换人”,而是构建了一个覆盖全流程、深度融合的智能体系。打通数据壁垒,实现从订单、排产、生产到交付的全流程协同与优化,全面提升生产效率、产品质量和绿色低碳水平。

河钢集团石钢公司技术中心轴承钢项目首席开发师张国涛:产品发给用户之前,用户都要来现场确认。不单独是确定试样的检测的结果,包括我们试样的加工过程,还要关注钢材的生产的过程,全流程都要去监控。也只有这样,我们做到了精细化管理,用户才会对我们的产品放心。

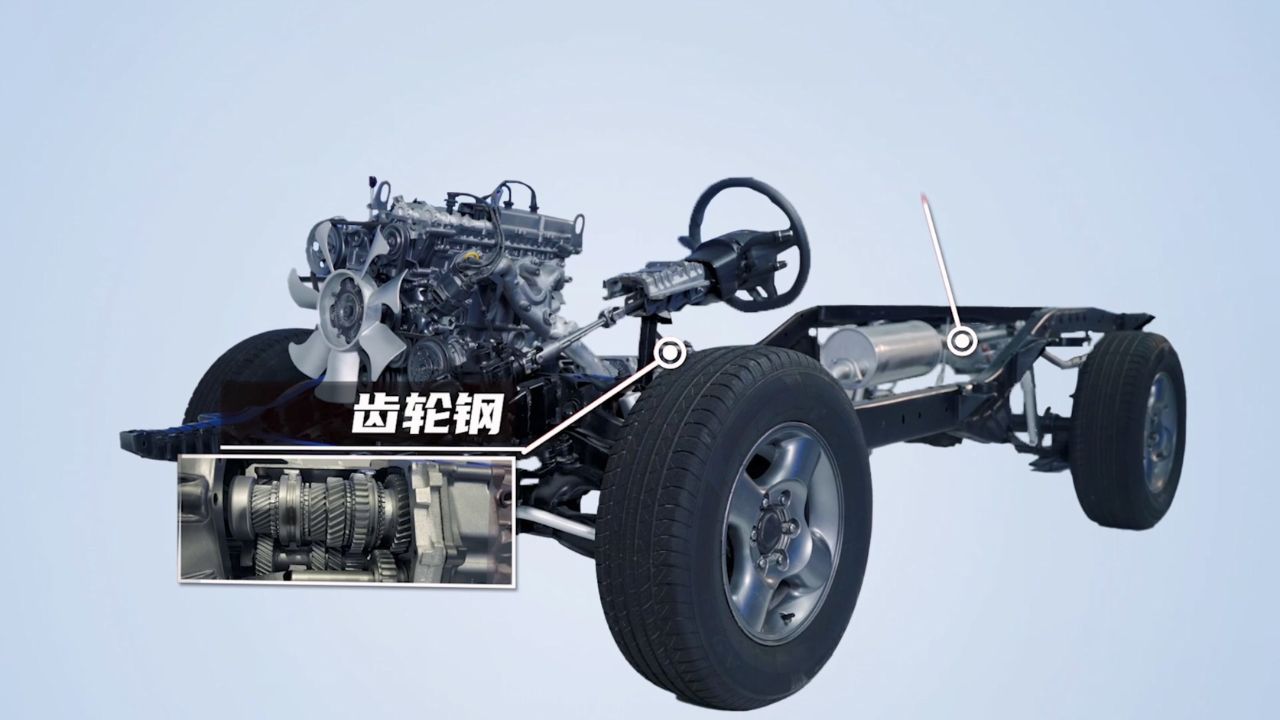

通过短流程工艺和智能制造的“双轮驱动”,石钢以轴承钢、齿轮钢、弹簧钢、工模具钢、易切非调质钢等为代表的高精尖绿钢产品集群,在市场上赢得了独特竞争力。产品不仅广泛应用于汽车,工程机械,轨道交通,轴承制造,能源矿山,海洋工程等诸多领域,更获得了奔驰、宝马等国际知名车企的青睐。

河钢集团石钢公司技术中心轴承钢项目首席开发师张国涛:以轴承钢为例,我们当前,世界八大轴承企业,我们已经通过7家的认证了,而且都在批量供货。

如今的河北钢铁,走出了一条生态效益、企业效益和发展效益多赢之路。河钢集团唐钢公司,0.9毫米极薄规格高强淬火配分钢下线,取得 第三代汽车用钢生产技术新突破。张宣科技建成全球首例120万吨氢冶金示范项目,实现冶炼过程近零碳排放。敬业集团高品质造船板和海洋工程用钢获得美国、法国、英国、挪威等十国船级社认证,通行全球市场。河北钢铁用五年时间,完成了一场深刻的绿色变革,为传统重工业转型提供了可复制、可推广的“河北经验”。

河北钢铁的绿色转型之路,印证了“绿水青山就是金山银山”的深刻内涵。“十四五”圆满收官,河北钢铁的绿色转型没有终点。未来,随着更多新技术、新模式的应用,这座钢铁大省必将以更绿色、更高效、更优质的姿态,书写高质量发展的新篇章。

冀公网安备 13010802000382号

冀公网安备 13010802000382号